การออกแบบผ้าที่ทนต่อการทะลุสำหรับอุปกรณ์ป้องกันที่ใช้งานหนัก

หลักการพื้นฐานของกลไกการต้านทานการตัดและการทะลุ

มันรวมเอาการป้องกันด้วยกำแพงทางกายภาพและผลของการป้องกันพลังงานเข้าด้วยกัน เพื่อป้องกันไม่ให้มีดหรือวัตถุแหลมคมทะลุผ่าน กลไกการป้องกันหลักประกอบด้วย การเพิ่มความแข็งของวัสดุ การเสริมแรงเสียดทาน และโครงสร้างที่ออกแบบมาเพื่อควบคุมความเสียหายภายในเนื้อผ้าคอมโพสิต โดยในข้อเสนอแนะแรกนี้ ได้แสดงให้ผู้ฟังเห็นว่า เป็นไปได้ที่จะพัฒนาประสิทธิภาพของอุปกรณ์ป้องกันอันตรายส่วนบุคคลให้สูงขึ้นได้ โดยการรวมวัสดุที่มีความอ่อนและความแข็งไว้ในโครงสร้างเดียว ก็เช่นเดียวกับ SRUS (Soft-Rigid Unified Structure) ซึ่งมีเป้าหมายเพื่อให้ได้เกรดการป้องกันสูงสุด ด้วยการรวมอนุภาคอินทรีย์และอนินทรีย์ที่ถูกฝังอยู่ในเรซิน เทคโนโลยีวิศวกรรมสิ่งทอแบบสองเฟสนี้ จะทำงานตอบสนองแบบทำลายล้างเมื่อมีภัยคุกคามที่เข้าแทรกแซงในเหตุการณ์การกระแทก

ความต้านทานการตัดเกิดจากการกระจายตัวของอนุภาคที่แข็งภายในสารตั้งต้นที่ยืดหยุ่น ขณะที่มีดสัมผัสกับวัสดุ อนุภาคอลูมินาที่ถูกฝังไว้จะกระตุ้นให้เกิดแรงต้านการตัดแบบย้อนกลับ ซึ่งมีผลทำให้คมขอบตัดเสื่อมสภาพลงอย่างต่อเนื่องพร้อมทั้งดูดซับพลังงานเศษส่วนที่เกิดขึ้น การสึกกร่อนในระดับจุลภาคเช่นนี้ จะค่อย ๆ ทำให้อุปกรณ์ตัดสูญเสียประสิทธิภาพผ่านการรบกวนพื้นผิว

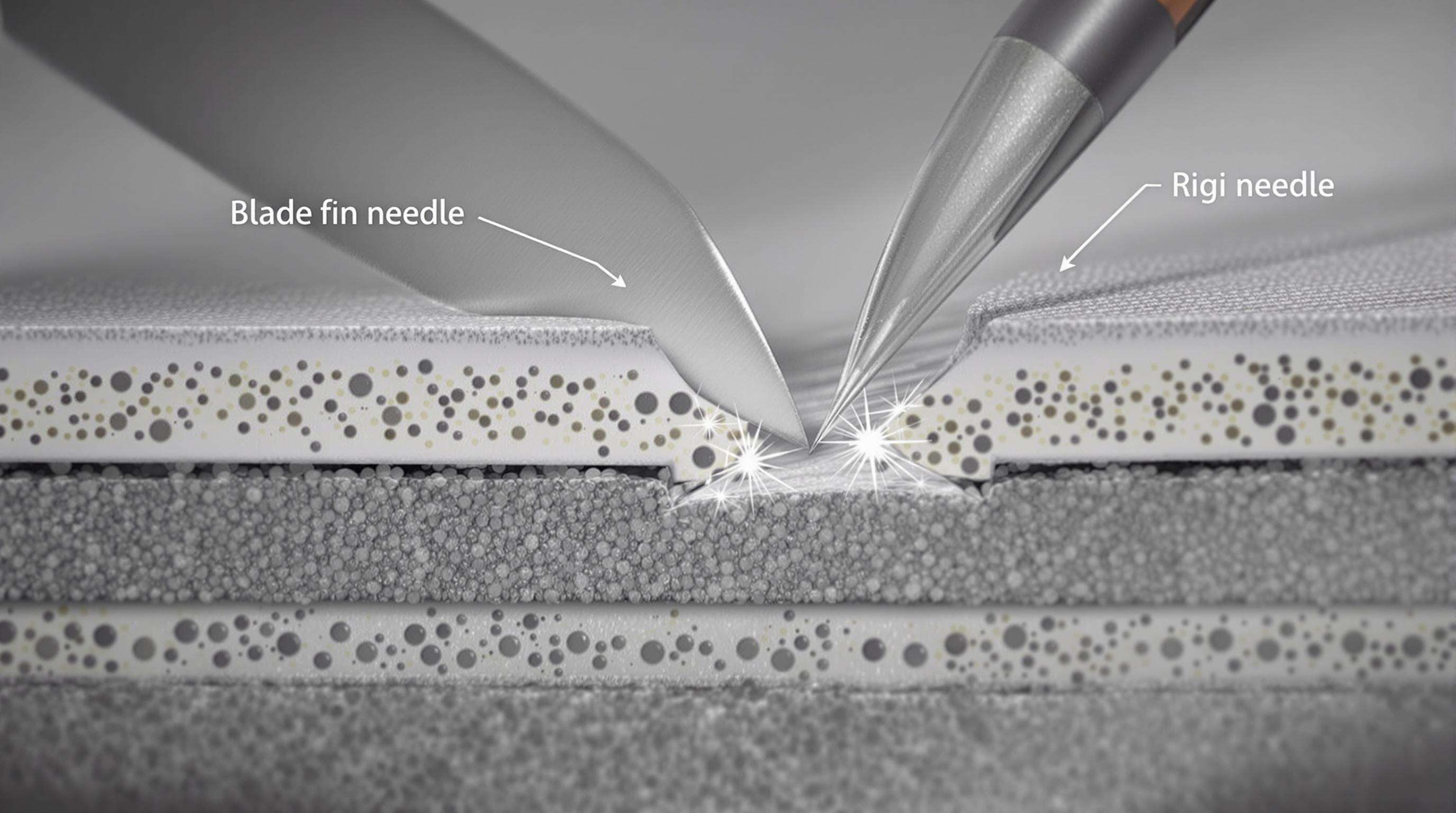

การป้องกันการแทงทะลุ: โดยการพาสซิเวตของชนิดเข็มและการล็อกด้วยแรงเสียดทานอัตโนมัติ การเปลี่ยนรูปร่างของเข็มและความโค้งงอของปลายแหลม เกิดจากอนุภาคเสริมความแข็งแรงที่เพิ่มเข้ามา อันเป็นผลจากกระบวนการแปร hardened เชิงเคมีของบล็อกคอมโพสิตแข็ง ในเวลาเดียวกัน ช่องว่างที่ถูกออกแบบมาอย่างดีจะเพิ่มค่าสัมประสิทธิ์แรงเสียดทานทีละขั้น และทำให้เกิดการล็อกและโก่งตัวร่วมกันภายใต้แรงกดทางกล ผลกระทบแบบซิงโครไนซ์เหล่านี้จะเปลี่ยนรูปแบบการล้มเหลวจากแรงเจาะเฉือนไปเป็นการหยุดการระเบิด

คุณสมบัติเชิงกลสำคัญในผ้าที่มีความต้านทาน

ค่าความแข็งแรงแรงดึงและความยืดตัว

ความแข็งแรงดึง - แรงที่ผ้าสามารถรับได้โดยไม่ขาด เป็นสิ่งสำคัญเพื่อป้องกันการฉีกขาดของเสื้อผ้าในสถานการณ์การต่อสู้และการช่วยชีวิต การยืดตัวอย่างมีแบบแผนจะช่วยกระจายพลังงานได้อย่างเหมาะสมเมื่อมีแรงกระแทกเกิดขึ้น ซึ่งเป็นไปตามผลการศึกษาความล้มเหลวของวัสดุ (2024) โดยผ้ายังคงสภาพโครงสร้างสมบูรณ์ที่ระดับมากกว่า $650 \text{N/cm}^2$ สมดุลเชิงกลยุทธ์ของค่าประสิทธิภาพเหล่านี้ช่วยให้วัสดุทนทานต่อการฉีกขาดที่รุนแรง ขณะเดียวกันก็อนุญาตให้มีการเคลื่อนไหวที่จำเป็นในสถานการณ์ความเสี่ยงสูง และถือเป็นแนวป้องกันแรกจากโจมตีทางกลที่มุ่งเป้าไปยังเนื้อผ้า

เทคนิคในการเพิ่มประสิทธิภาพความแข็งแรงของการฉีกขาด

เมื่อเกิดการละเมิดมาตรฐาน ความแข็งแรงในการฉีกจะเป็นตัวกำหนดว่ารอยรั่วของผ้าจะลุกลามจนเกิดความล้มเหลวหรือไม่ วิธีการปัจจุบันใช้แผ่นพื้นฐาน UHMWPE (Ultra-High Molecular Weight Polyethylene) แบบเคลือบซ้อนกันและทอแบบกันฉีกสองทาง เพื่อปรับทิศทางของเวกเตอร์แรง ผ้าที่ถูกออกแบบมาเช่นนี้สามารถกระจายแรงที่เกิดขึ้นเฉพาะจุดไปตามเส้นทางรับแรงสำรอง ทำให้ความแข็งแรงต่อการฉีกสูงกว่า $175 \text{kN/m}$ และมีน้ำหนักเบาบางที่ให้มากกว่า $400 \text{gsm}$ การเสริมแรงเพิ่มเติมคือการยึดเหนี่ยวบริเวณต่อตะเข็บ เพื่อเพิ่มประสิทธิภาพในการต้านทานความล้มเหลวในระดับมหภาคในบริเวณที่มีแรงรวมตัว โดยยึดเส้นใยหลายแนวในแกนมากกว่าหนึ่งแกน

การวิเคราะห์ข้อแลกเปลี่ยนระหว่างความทนทานและความยืดหยุ่น

อุปกรณ์ป้องกันแบบดั้งเดิมแลกเปลี่ยยความคล่องตัวเพื่อความแข็งแรง และการแลกเปลี่ยยนี้ก็มีราคาแพงเมื่อเกิดเหตุฉุกเฉิน โครงสร้างที่มีอยู่ในปัจจุบันออกแบบโดยใช้รูปแบบสลับกันระหว่างแผ่นแข็งและพื้นที่ของของไหลที่บางตัวเมื่อถูกแรงเฉือน ซึ่งจะเปลี่ยนเป็นสถานะของเหลวเฉพาะเมื่อเกิดการกระแทกแต่จะกลายเป็นของแข็งเมื่อมีภัยคุกคาม การศึกษาแสดงให้เห็นว่าสถาปัตยกรรมการเปลี่ยนเฟสเช่นนี้สามารถรักษาประสิทธิภาพในการต้านทานการฉีกขาดได้ถึง 97% และอนุญาตให้มุมข้อต่อสามารถงอได้ถึง 140° แม้เกราะจะถูกแบ่งออกเป็นชิ้นส่วน ก็ยังควรมีจุดหมุนเคลื่อนไหวโดยไม่มีช่องว่างที่ไม่มีการป้องกันเลยเนื่องจากแผ่นบานพับลูกฟูกและแผ่นเกราะแบบแยกส่วน

กลยุทธ์การเพิ่มประสิทธิภาพการทนต่อการขัดสี

อายุการใช้งานผ้าลดลง $68%$ เนื่องจากความเสียหายบนพื้นผิว จากการจำลองการสึกหรอ ทางออกคือการใช้สารเคลือบเซรามิกส์แบบนาโนที่ผลิตด้วยกระบวนการระเหย (สูตรอะลูมิเนียม/ซิลิคอนคาร์ไบด์) ซึ่งเพิ่มความแข็งของพื้นผิวเป็น $~9H$ ตามมาตราโมส์ นอกจากนี้ แกนเส้นใยผสมแบบเกลียวที่ประกอบด้วยเส้นใยพารา-อะรามิดและเส้นใย PTFE (โพลีเทตราฟลูออโรเอทิลีน) จะช่วยรักษาความสมบูรณ์ของเส้นใยใต้ผิวหน้าเมื่อถูกแรงเสียดทาน อายุการใช้งานจึงยาวนานกว่าสามเท่าของสารเคลือบที่ใช้โดยคู่แข่งหลายรายในสภาวะที่มีอนุภาคฝุ่น โดยไม่มีการสึกหรอที่เห็นได้ชัด และสามารถตอบสนองมาตรฐาน ASTM D3389-16

กลไกป้องกันการทะลุ: อนุภาคที่แข็ง และการล็อกตัวเองจากการเสียดสี

วิศวกรรมการกระจายตัวของอนุภาคที่ฝังอยู่

การที่มีอนุภาคแข็ง เช่น ซิลิกา หรือสารเติมแต่งที่มีส่วนประกอบหลักเป็นคาร์บอนอยู่ในเนื้อผ้า จะก่อให้เกิดจุดที่มีความต้านทานสูงขึ้น การกระจายตัวของอนุภาคบนพื้นผ้าอย่างเหมาะสมจะช่วยป้องกันไม่ให้วัสดุเหนียวติดกันโดยไม่ต้องใช้ตัวกวน และยังรับประกันคุณสมบัติการสะท้อนแสงที่ดีผ่านกระบวนการพาสซิเวชัน (passivation) ที่มีประสิทธิภาพ ซึ่งเป็นกระบวนการที่ทำให้อวัยวะที่แหลมคมเมื่อกระแทกกันแล้วทื่อลง วิธีการผลิตในปัจจุบันยังไม่สามารถแก้ปัญหาการกระจายตัวของอนุภาคให้สม่ำเสมอได้ แต่วิธีการใหม่จะอาศัยการกระจายตัวของอนุภาคที่สม่ำเสมอ (เช่น การกระจายตัวด้วยคลื่นเสียงความถี่สูงในการเคลือบเรซิน) รูปแบบการกระจายตัวที่ออกแบบมาเฉพาะจะเพิ่มประสิทธิภาพการปกป้องมากกว่า 45% เมื่อเทียบกับวิธีทดสอบมาตรฐาน ในขณะเดียวกันยังคงไว้ซึ่งคุณสมบัติการยืดหยุ่นของผ้า เพื่อให้สวมใส่กระชับและเคลื่อนไหวได้อย่างสะดวก อีกทั้งการจัดระดับความเข้มข้นของอนุภาคตามภูมิศาสตร์จะช่วยเพิ่มประสิทธิภาพในบริเวณที่มีการชนกันสำคัญ ตามผลจากการวิเคราะห์เนื้อผ้าคอมโพสิต

หลักการออกแบบโครงสร้างแบบล็อกตัวเองจากแรงเสียดทาน

ดังนั้น ร่องว่างที่ออกแบบและใช้ระหว่างบล็อกเรซินที่เสริมแรงด้วยอนุภาค จะใช้ประโยชน์จากหลักการล็อกด้วยแรงเสียดทานในตัวเอง กล่าวคือ เป็นหลักการทางกลที่วัตถุแปลกปลอม หากทะลุเข้าไปภายในจะถูกล็อกไว้โดยแรงยึดติดกับพื้นผิวที่อยู่ติดกันโดยตรง เมื่อแรงด้านข้างเพิ่มมากขึ้นในขณะพยายามทะลุ ค่าสัมประสิทธิ์แรงเสียดทานสถิตจะเพิ่มขึ้นแบบทวีคูณ และสร้างแรงต้านทานที่เพิ่มขึ้นอย่างต่อเนื่อง ซึ่งป้องกันการเคลื่อนที่ไปข้างหน้าของวัตถุ สำหรับระบบผสมผสานระหว่างวัสดุอ่อนกับวัสดุแข็ง การวิจัยเชิงวิทยาศาสตร์ได้แสดงให้เห็นว่า ช่องว่างที่เหมาะสมที่สุดอยู่ระหว่าง 0.2-0.5 มม. เพื่อให้ได้ประสิทธิภาพในการล็อกที่ดีที่สุด ช่องว่างที่ปรับเทียบแล้วนี้อนุญาตให้ผ้าสามารถห่อคลุมได้อย่างอิสระในขณะเคลื่อนไหว และยังสามารถทนต่อการเจาะทะลุตามมาตรฐาน ASTM F2878 ในระดับ 5 เนื่องจากเกิดการกระจายพลังงานที่ขึ้นอยู่กับแรงเสียดทาน

การออกแบบโครงสร้างแบบรวมเป็นหนึ่งระหว่างวัสดุอ่อนกับวัสดุแข็ง (Soft-Rigid Unified Structure - SRUS)

ผ้าโครงสร้างแบบผสมผสานระหว่างเนื้อผ่อนคลายกับเนื้อแข็ง (SRUS) เป็นผ้าป้องกันที่มีนวัตกรรมใหม่ ซึ่งรวมเอาเนื้อผ้าที่ยืดหยุ่นเข้าไว้กับช่องเรซินที่เสริมความแข็งแรงด้วยอนุภาคแข็ง สิ่งประดิษฐ์นี้แก้ปัญหาการแลกเปลี่ยนระหว่างความทนทานและความยืดหยุ่น โดยการเพิ่มองค์ประกอบของอนุภาคอนินทรีย์ (IPs) เช่น อะลูมินา เข้าไปในบริเวณเรซินบางส่วนอย่างมีกลยุทธ์ เมื่อผ่านกระบวนการขึ้นรูปด้วยความร้อน ลวดลายแม่พิมพ์จะกำหนดการจัดวางบล็อก ผลลัพธ์ที่ได้คือวัสดุคอมโพสิตที่มีช่องว่างของผ้าที่ยืดหยุ่น เปรียบเทียบกับบริเวณโหนดป้องกันที่มีความแข็งแรงสูง

นวัตกรรมทางเทคนิคที่สำคัญมุ่งเน้นไปที่การปรับปรุงการผสมผสานอนุภาค: อลูมินา (ขนาดตาข่าย 60–240) เพิ่มความแข็งของบล็อกเรซินในขณะที่ยังคงสภาพผิวสัมผัสไว้ บล็อกเหล่านี้เป็นแบบสองคม เมื่อทำการตัด อนุภาคบนพื้นผิวขอบเครื่องมือจะก่อให้เกิดความเสียหายกับใบมีดในทางตรงกันข้าม เนื่องจากการสึกกร่อนแบบไมโครที่เกิดขึ้นบนขอบคม โดยต่อต้านการแทงทะลุ โซนที่แข็งจะช่วยเพิ่มการพาสซิเวตของปลายเข็มร่วมกับแรงเสียดทานจากการล็อกตัวเองอันเนื่องมาจากระหว่างช่องว่าง — กล่าวคือ ช่องว่างในผ้าจะกระชับเพื่อยับยั้งสิ่งแปลกปลอมไม่ให้เคลื่อนที่ต่อไป การทดสอบตามมาตรฐานทางการค้ายืนยันแล้วว่า วัสดุ SRUS มีการจัดอันดับว่าเป็นเกรดสูงสุดสำหรับความต้านทานการตัดและการแทงทะลุ และเมื่อเทียบกับผ้าแบบดั้งเดิม วัสดุเหล่านี้มีค่าความทนทานต่อการแทงทะลุสูงกว่าถึง 38%

การปรับปรุงในอนาคตมุ่งเน้นไปที่การยึดติดอนุภาค-เรซิน และการกระจายตาข่ายเพื่อเพิ่มการดูดซับพลังงาน โดยไม่กระทบต่อความยืดหยุ่นหรือน้ำหนัก การเปลี่ยนแปลงรูปแบบทางสถาปัตยกรรมนี้ช่วยให้เกิดอุปกรณ์ป้องกันรุ่นใหม่สำหรับภาคส่วนที่มีความเสี่ยงสูง ซึ่งต้องการความคล่องตัวและความปลอดภัยที่สมบูรณ์แบบ

มาตรฐานและการทดสอบผ้าทนทาน

ข้อกำหนดความสอดคล้องตามมาตรฐาน ASTM/ISO สำหรับผ้าป้องกัน

สิ่งเหล่านี้จำเป็นต้องเป็นไปตามมาตรฐานสากลที่เข้มงวดเพื่อให้สามารถใช้งานได้อย่างเชื่อถือได้แม้ในสภาพแวดล้อมเสี่ยง ISO มาตรฐานกำหนดกรอบการทำงานระดับโลกสำหรับพารามิเตอร์ต่างๆ เช่น ความแข็งแรงแรงดึง และความคงทนทางมิติ ในขณะที่การตรวจสอบคุณสมบัติทางกลอย่างรัดกุม เช่น การต้านทานการฉีกขาดและการสึกหรอ มีระบุไว้อย่างชัดเจนในข้อกำหนดของ ASTM (American Society for the Testing of Materials) การปฏิบัติตามมาตรฐานเหล่านี้จะช่วยรับประกันว่าผ้าที่คุณใช้งานจะสามารถทนต่ออันตรายเฉพาะที่เกิดขึ้นในอุตสาหกรรมของคุณ ไม่ว่าจะเป็นคราบน้ำมันเคมี ไฟไหม้ หรือแรงกระแทกแหลมคม พร้อมทั้งรักษาคุณภาพที่สม่ำเสมอจากซัพพลายเออร์ของคุณ นอกจากนี้ ยังจำเป็นต้องมีการรับรองจากฝ่ายที่สามภายใต้ระเบียบวิธีการเหล่านี้ เพื่อให้ประสิทธิภาพของผลิตภัณฑ์เหล่านี้มีความสอดคล้องกันทั้งในห้องปฏิบัติการและในสภาพการใช้งานจริง

ระเบียบวิธีการทดสอบความต้านทานแรงกระแทก

การประเมินการทดสอบความต้านทานถูกพิสูจน์โดยการจำลองการเจาะแบบไดนามิกเพื่อเลียนแบบแรงกระทำที่เกิดขึ้นในสภาพแวดล้อมอุตสาหกรรมหรือเชิงยุทธวิธี หัวกดสำหรับทดสอบชนิดกรวยหรือชนิดขอบจะถูกปรับเทียบให้มีแรงกระแทกที่แม่นยำ (เช่น 24J–150J) เพื่อวัดค่าระดับพลังงานที่วัสดุสามารถดูดซับได้ในการทดสอบแบบดร็อปทาวเวอร์มาตรฐาน อัตราการเปลี่ยนรูปของวัสดุคำนวณจากกล้องความเร็วสูง และการต้านทานการทะลุวัดค่าโดยใช้เซ็นเซอร์ตรวจจับแรง ผ้าที่นำมาทดสอบจะต้องผ่านการรับรองตามระดับ เช่น มาตรฐาน ASTM F2878 สำหรับอุปกรณ์ป้องกันการแทง ซึ่งจัดประเภทวัสดุตามระดับการป้องกันตั้งแต่ระดับต่ำสุดไปจนถึงระดับสูงสุด มีสองประเด็นสำคัญในการตรวจสอบคือ การทดสอบแรงสะเทือนและแรงสั่นสะเทือน และกระบวนการเร่งภาวะแก่ตัว โดยยืนยันประสิทธิภาพภายหลังจากการทดสอบซ้ำๆ เพื่อพิสูจน์ถึงความทนทานตลอดอายุการใช้งาน

พารามิเตอร์ขั้นสูงสำหรับข้อกำหนดของผ้าที่มีความต้านทาน

พารามิเตอร์ขั้นสูงของข้อกำหนดประกอบด้วยค่าที่เพิ่มขึ้นมากกว่าพื้นฐาน เช่น สมรรถนะในการทนต่อการฉีกขาดหรือการสึกกร่อนของผ้าป้องกัน ซึ่งรวมถึงอัตราส่วนระหว่างน้ำหนักต่อพื้นที่คลุม (กรัมต่อตารางเมตร พร้อมกับค่าแฟคเตอร์การคลุมเป็นเปอร์เซ็นต์) ตัวชี้วัดการกระจายพลังงาน (มิลลิจูล) และค่าความยืดหยุ่นที่ขึ้นอยู่กับอุณหภูมิ (เมื่อตรวจสอบแล้วภายใต้สภาวะสุดขั้ว) ตัวอย่างเช่น มีการพิสูจน์ให้เห็นว่า คอมโพสิตขั้นสูงสามารถเพิ่มแรงต้านทานการทะลุได้ถึง 289% ที่อุณหภูมิ -30°C พร้อมการยืดตัวถึง 330% ซึ่งไม่สามารถประเมินค่าได้โดยใช้การทดสอบความทนทานแบบเดิมเพียงอย่างเดียว

มีการแลกเปลี่ยนระหว่างความแข็งแรงในการฉีกขาด (ASTM D1424) และจำนวนรอบการขัดสึกหรอ (ASTM D3886) รวมถึงการเปลี่ยนผ่านระหว่างความแข็งและความยืดหยุ่น ปัจจัยเหล่านี้เป็นพื้นฐานของอายุการใช้งานที่เป็นประโยชน์ของผลิตภัณฑ์ในงานที่มีการสึกหรอสูง เช่น เครื่องแบบสำหรับทำงานภาคอุตสาหกรรม ขณะนี้เกณฑ์ประสิทธิภาพรวมถึงการวัดผลเชิงปฏิบัติ เช่น การทนต่อแรงบิด -- จุดเริ่มต้นของความเครียดจากการหมุนที่โครงสร้างเริ่มล้มเหลว -- ซึ่งได้รับการตรวจสอบยืนยันด้วยการทดสอบแรงกระแทกเฉพาะตามโปรโตคอล

คำถามที่พบบ่อย

กลไกป้องกันหลักจากบาดแผลและทะลุคืออะไร?

กลไกป้องกันหลักประกอบด้วยการเพิ่มความแข็งของวัสดุ การเสริมแรงแรงเสียดทาน และการเกิดความเสียหายภายในโครงสร้างของผ้าคอมโพสิต สิ่งเหล่านี้รวมถึงการขัดสึกหรอในระดับไมโครและการเสริมแรงอนุภาคเพื่อเพิ่มการป้องกัน

โครงสร้างแบบรวมชิ้นส่วนแข็ง-อ่อน (SRUS) เพิ่มการป้องกันอย่างไร?

SRUS ใช้โครงสร้างเดียวที่รวมวัสดุทั้งชนิดอ่อนและแข็ง เพื่อเพิ่มประสิทธิภาพการป้องกันโดยใช้อนุภาคอนินทรีย์ เช่น อลูมินา ซึ่งช่วยสร้างสมดุลระหว่างความยืดหยุ่นและความทนทานร่วมกับคุณสมบัติการปกป้องขั้นสูง

ผ้าที่มีความต้านทานต้องเป็นไปตามมาตรฐานใดบ้าง

ผ้าที่มีความต้านทานจะต้องเป็นไปตามมาตรฐาน ASTM และ ISO ซึ่งรับรองคุณสมบัติทางกลที่สูง เช่น ความแข็งแรงดึง ความต้านทานการฉีกขาด และความต้านทานการสึกหรอ ที่เหมาะสมกับสภาพแวดล้อมอุตสาหกรรมและการใช้งานเชิงยุทธศาสตร์

เหตุใดยุทธศาสตร์ในการต้านทานการสึกหรอจึงมีความสำคัญ

เนื่องจากอายุการใช้งานของผ้าอาจลดลงอย่างมากจากความเสียหายที่เกิดขึ้นกับพื้นผิว การใช้เทคนิคต่าง ๆ เช่น การเคลือบด้วยนาโนเซรามิก สามารถเพิ่มความแข็งของพื้นผิวและยืดอายุการใช้งานของวัสดุได้

หลักการล็อกด้วยแรงเสียดทานคืออะไร

หลักการเหล่านี้เกี่ยวข้องกับการออกแบบช่องว่างในเนื้อผ้าให้สามารถล็อกและตรึงสิ่งแปลกปลอมไว้ โดยใช้สัมประสิทธิ์แรงเสียดทานสถิตที่เพิ่มขึ้นเมื่อมีแรงด้านข้าง ซึ่งช่วยเพิ่มความต้านทานต่อการทะลุ

EN

EN