Ткань с защитой от проколов для использования в средствах индивидуальной защиты повышенной прочности

Основы механизмов сопротивления разрезанию и проколу

Она сочетает физический барьер и эффект экранирования энергии, чтобы предотвратить проникновение лезвия или острого предмета. Основные механизмы защиты включают в себя упрочнение материала, повышение коэффициента трения и разрушение структуры, интегрированное в композитные ткани. Что касается первого из упомянутых подходов, аудитории было показано, что достижение более высокой эффективности средств индивидуальной защиты возможно за счет объединения мягких и жестких материалов в единую конструкцию, как это реализовано в SRUS (Soft-Rigid Unified Structure – конструкция с мягким и жестким элементами). Целью такой структуры является получение наивысшего уровня защиты путем комбинирования органических и неорганических частиц, внедренных в смолы. Эта двухфазная технология текстильной инженерии действует деструктивно в ответ на вторгающиеся угрозы при ударном воздействии.

Сопротивление резанию возникает за счет распределения твердых частиц внутри гибких основ. Во время контакта с лезвием встроенные частицы оксида алюминия создают обратные силы резания, которые активно разрушают острые кромки, одновременно поглощая энергию фрагментации. Микроскопическое истирание постепенно ослабляет режущие инструменты за счет нарушения их поверхности.

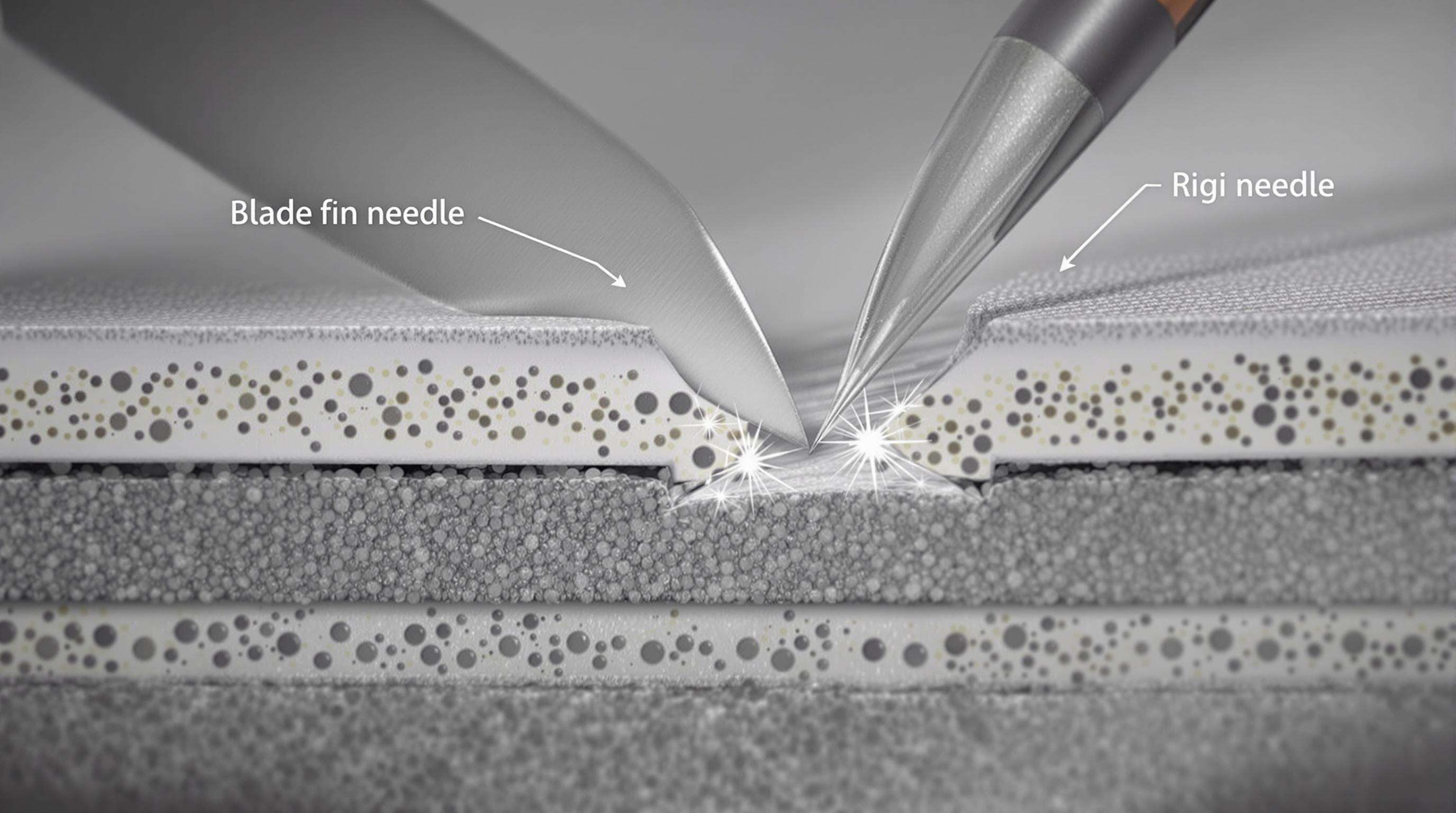

Защита от прокола: благодаря пассивации игольчатого типа и самоблокировке при трении. Деформация иглы и изгиб ее кончика под действием упрочнения частицами происходят в результате химического закаливания твердого композитного блока. В то же время хорошо продуманные зазоры последовательно увеличивают коэффициенты трения, заставляя их блокировать и деформировать с механическим давлением. Эти синхронизированные эффекты изменяют режим отказа с проникновения сдвига на остановку разрыва.

Критические механические свойства в защитной ткани

Предел прочности и показатели удлинения

Прочность на растяжение - усилие, которое ткань может выдержать без разрыва - важна для предотвращения повреждений одежды в боевых и спасательных ситуациях. При возникновении воздействия контролируемое удлинение позволяет равномерно распределить энергию, как показывают исследования материалов (2024): ткани сохраняют структурную целостность при нагрузке свыше $650 \text{Н/см}^2$. Синергетическое равновесие этих характеристик обеспечивает сопротивление распространению разрывов (катастрофическим) и в то же время позволяет сохранять подвижность (критическую) в условиях высокого риска конфликта и представляет собой первый барьер защиты от направленных механических атак.

Методы оптимизации прочности на разрыв

При нарушении целостности, прочность на разрыв определяет, увеличится ли повреждение ткани до состояния полного разрушения. Современные методы используют кросс-ламинированные субстраты из сверхвысокомолекулярного полиэтилена (UHMWPE) и двойные сетки типа ripstop для изменения направления векторов напряжения. Эти инженерные ткани распределяют локализованные силы по избыточным путям нагрузки, обеспечивая прочность на разрыв более $175 \text{кН/м}$ и массу менее $400 \text{гсм}$. Дополнительное усиление осуществляется на стыках швов для повышения макроскопической устойчивости к разрушению в зонах концентрации напряжений за счёт закрепления многоколоночных групп волокон более чем по одной оси.

Анализ компромисса между долговечностью и гибкостью

Традиционные защитные средства жертвовали маневренностью в обмен на прочность — а это было дорогостоящим компромиссом в чрезвычайной ситуации. Существующие конструктивные решения основаны на чередовании жестких пластин и участков с жидкостью, уменьшающей трение, которые становятся текучими только при ударе, но затвердевают в ответ на опасность. Исследования показали, что такая архитектура фазовых переходов может сохранять 97% устойчивости к порезам и обеспечивать угол сгибания сустава до $140^\circ$. Даже если броня сегментирована, она должна иметь точки articulation без зазоров в защите благодаря гофрированным шарнирным пластинам и сегментированным бронеплитам.

Стратегии повышения устойчивости к истиранию

Срок службы ткани сокращается на $68%$ из-за деградации поверхности, согласно моделированию циклов износа. Меры противодействия заключаются в использовании керамических нанопокрытий, наносимых методом испарения (смеси оксида алюминия и карбида кремния), которые повышают твердость поверхности до $~9H$ по шкале Мооса. В то же время, спиральные гибридные волоконные сердечники — содержащие пара-арамидные и ПТФЭ (политетрафторэтиленовые) волокна — сохраняют целостность волокон под поверхностью при воздействии сил трения. Это обеспечивает срок службы, превышающий в три раза срок службы многих покрытий конкурентов, в испытаниях с абразивными частицами без значительного износа, что соответствует стандарту ASTM D3389-16.

Механизмы защиты от проколов: твердые частицы и самоблокировка при трении

Инженерия распределения встроенных частиц

Наличие в текстильной матрице твердых частиц, таких как диоксид кремния или добавок на основе углерода, создает участки повышенного сопротивления. Оптимальное распределение частиц по поверхности предотвращает прилипание материала без использования мешалки и обеспечивает хорошее преломление благодаря твердому пассивирующему слою — процессу, при котором острые предметы становятся тупее при ударе. Современные методы производства не устраняют проблему равномерного распределения частиц, вместо этого предлагается основываться на равномерном распределении частиц (например, ультразвуковая дисперсия при нанесении смолы). Спроектированные узоры распределения повышают защитные свойства более чем на 45% по сравнению со стандартными методами испытаний, при этом сохраняя растяжимость ткани для гибкой посадки и удобства движений. Градиенты концентрации частиц обеспечивают лучшие результаты в критических зонах удара согласно анализу композитных тканей.

Фрикционные самоблокирующиеся структурные принципы

Таким образом, конструкция зазора между блоками смолы с частицами использует фрикционную самоблокировку; то есть механический принцип, при котором инородные тела, если они проникают внутрь, непосредственно блокируются за счет прилипания к соседним поверхностям. 2.3 По мере увеличения боковых сил во время попытки проникновения статические коэффициенты трения экспоненциально растут и создают прогрессивное сопротивление, препятствующее дальнейшему продвижению объекта. Для комбинированной мягко-жесткой системы научные исследования показали, что оптимальный зазор составляет от 0,2 до 0,5 мм для достижения максимальной эффективности блокировки. Откалиброванные зазоры обеспечивают свободное драпирование ткани во время движения и обладают проверенной ASTM F2878 защитой на уровне 5 от проколов благодаря зависящему от трения рассеянию энергии.

Конструкционные инновации объединенной мягко-жесткой структуры (SRUS)

Ткань с мягко-жесткой объединенной структурой (SRUS) представляет собой инновационный защитный текстиль, сочетающий гибкие тканевые матрицы с узлами из жесткого смолистого материала, усиленного частицами. Это изобретение решает ключевой компромисс между прочностью и гибкостью благодаря стратегическому внедрению неорганических частиц (IPs), таких как оксид алюминия, в определенные смолистые зоны. В результате термоформования узорчатая пресс-форма определяет расположение блоков — эффектом является композит, содержащий гибкие участки ткани, контрастирующие с затвердевшими защитными узловыми областями.

Важные технические инновации сосредоточены в оптимизации включения частиц: оксид алюминия (размер ячейки 60–240) повышает жесткость смолы, сохраняя при этом интерфейс. Это блоки двойного действия. В процессе резания частицы на лицевой поверхности режущего края вызывают обратное повреждение лезвия посредством микроабразивного износа на остриях режущих кромок. При сопротивлении проколу твердые зоны способствуют пассивации наконечников игл, а также самоблокировке за счет трения, вызванной зазорами — то есть отверстия в ткани стягиваются, чтобы обездвижить проникающий предмет. Коммерческие стандартные испытания подтверждают, что материалы SRUS оценены как самые высококачественные по устойчивости к порезам и проколам, и что по сравнению с традиционными тканями они обеспечивают на 38 % более высокий порог сопротивления проколу.

В будущем планируется улучшить адгезию частиц к смоле и градацию сетки для повышения поглощения энергии без ущерба для драпируемости или веса. Такой архитектурный сдвиг парадигмы позволяет создать защитное снаряжение нового поколения для высокорисковых отраслей, нуждающихся в непревзойденной мобильности и безопасности.

Стандарты испытаний стойкой ткани и протоколы верификации

Требования соответствия ASTM/ISO для защитных текстильных материалов

Они должны соответствовать строгим международным стандартам, чтобы оставаться надежными, даже в опасных условиях. Стандарты ISO обеспечивают международное определение таких параметров, как прочность на растяжение и размерная стабильность, тогда как очень строгие проверки механических свойств, включая сопротивление разрыву и износостойкость, регламентируются в стандартах ASTM (Американское общество испытания материалов). Соответствие этим стандартам дает уверенность в том, что Ваши ткани выдержат опасности, присущие именно Вашей отрасли — будь то химические разливы, возгорания или острые удары, — сохраняя при этом стабильное качество от поставщиков. В соответствии с этими протоколами требуется сертификация независимой стороной, что обеспечивает стабильные эксплуатационные характеристики этих продуктов в лабораториях и в реальных условиях.

Методологии тестирования сопротивления удару

Оценка сопротивления проникновению выполняется с помощью динамических испытаний на прокол, моделирующих нагрузки промышленной или тактической среды. Конические или кромочные инденторы калибруются под точные усилия удара (например, 24 Дж–150 Дж) для измерения порога поглощения энергии в традиционных испытаниях с использованием ударных башен. Скорость деформации рассчитывается с использованием высокоскоростных камер, а сопротивление проникновению измеряется с помощью датчиков нагрузки. Испытуемые ткани должны соответствовать сертификациям, основанным на уровнях защиты, например, спецификации ASTM F2878 для устойчивых к колющим повреждениям комплектов, которые классифицируют материалы по уровням защиты — от минимального до экстремального. Два важных аспекта верификации включают испытания на удар и вибрацию, а также протоколы ускоренного старения, при которых подтверждается стабильность характеристик после многократных воздействий, что доказывает долговечность в течение всего жизненного цикла.

Расширенные параметры технических характеристик для защитных тканей

Расширенные параметры спецификаций включают добавленные, а не базовые характеристики устойчивости к разрыву или истиранию для защитных текстильных материалов. К ним относятся соотношения массы к площади покрытия (г/м2 в сочетании с коэффициентом покрытия %), показатели рассеяния энергии (мДж), а также зависящая от температуры гибкость (при подтверждении в экстремальных условиях). Например, было показано, что передовые композиты могут достичь увеличения усилия сопротивления проколу на 289% при -30°C с удлинением на 330%, что невозможно определить с помощью традиционных испытаний на прочность.

Существует компромисс между прочностью на разрыв (ASTM D1424) и циклами истирания (ASTM D3886), а также переходом между жесткостью и гибкостью. Эти факторы определяют срок службы продукта в условиях высокой степени износа, например, в промышленной рабочей одежде. В показатели эффективности теперь входят практические измерения, такие как допустимость крутящего момента — порог вращательного напряжения, при котором конструкция начинает разрушаться — которые подтверждаются с помощью специфических испытаний на ударные воздействия.

Часто задаваемые вопросы

Каковы основные защитные механизмы от порезов и проколов?

Основными защитными механизмами являются упрочнение материала, повышение силы трения и повреждение структуры внутри композитных тканей. Они включают микроабразивное воздействие и усиление частиц для повышения уровня защиты.

Как структура мягкого-жесткого объединения (SRUS) улучшает защиту?

SRUS сочетает мягкие и жесткие материалы в единой конструкции для повышения защитных свойств за счет использования неорганических частиц, таких как оксид алюминия. Это позволяет достичь баланса между гибкостью и долговечностью с учетом передовых защитных возможностей.

Какие стандарты должны соблюдаться устойчивыми тканями?

Устойчивые ткани должны соответствовать стандартам ASTM и ISO, которые гарантируют высокие механические свойства, такие как прочность на растяжение, сопротивление разрыву и износостойкость, подходящие для промышленной и тактической среды.

Почему важны стратегии обеспечения устойчивости к истиранию?

Они имеют ключевое значение, поскольку срок службы тканей может значительно сокращаться из-за деградации поверхности. Использование технологий, таких как керамические нанопокрытия, может повысить твердость поверхности и продлить срок службы материала.

Что такое принципы фрикционного самоблокирования?

Эти принципы предполагают проектирование зазоров в ткани таким образом, чтобы они блокировали и обездвиживали инородные тела, используя коэффициенты статического трения, возрастающие при поперечных нагрузках, что усиливает устойчивость к проколам.

EN

EN