Projektowanie materiału odpornego na przebicie dla ciężkich urządzeń ochronnych

Podstawy mechanizmów odporności na cięcie i przebicie

Łączy barierę fizyczną oraz efekt osłaniania energetycznego, aby zapobiec przenikaniu ostrza lub przedmiotu zakończonego. Główne mechanizmy obrony obejmują zwiększenie sztywności materiału, wzmocnienie tarcia oraz uszkodzenie struktury wewnątrz kompozytowych tkanin. W odniesieniu do tej pierwszej sugestii publiczność została zapoznana z faktem, że osiągnięcie wyższej wydajności sprzętu ochronnego osobistego jest możliwe dzięki połączeniu miękkiego i sztywnego materiału w jednej strukturze, jak ma to miejsce w rozwiązaniu SRUS (Soft-Rigid Unified Structure) – którego celem jest uzyskanie najwyższego stopnia ochrony, łącząc cząstki organiczne i nieorganiczne wprowadzone do żywic. Ta dwufazowa technologia tekstylna działa destrukcyjnie w odpowiedzi na zagrożenia inwazyjne podczas zdarzenia uderzeniowego.

Odporność na cięcie wynika z rozmieszczenia twardych cząstek w elastycznych podłożach. Podczas kontaktu z ostrzem, osadzone cząstki tlenku glinu indukują siły skrawania odwrotnego, które aktywnie niszczą ostre krawędzie, jednocześnie pochłaniając energię fragmentacji. Ten mikroskopijny ścier powoduje stopniowe osłabienie narzędzi tnących poprzez zakłócanie ich powierzchni.

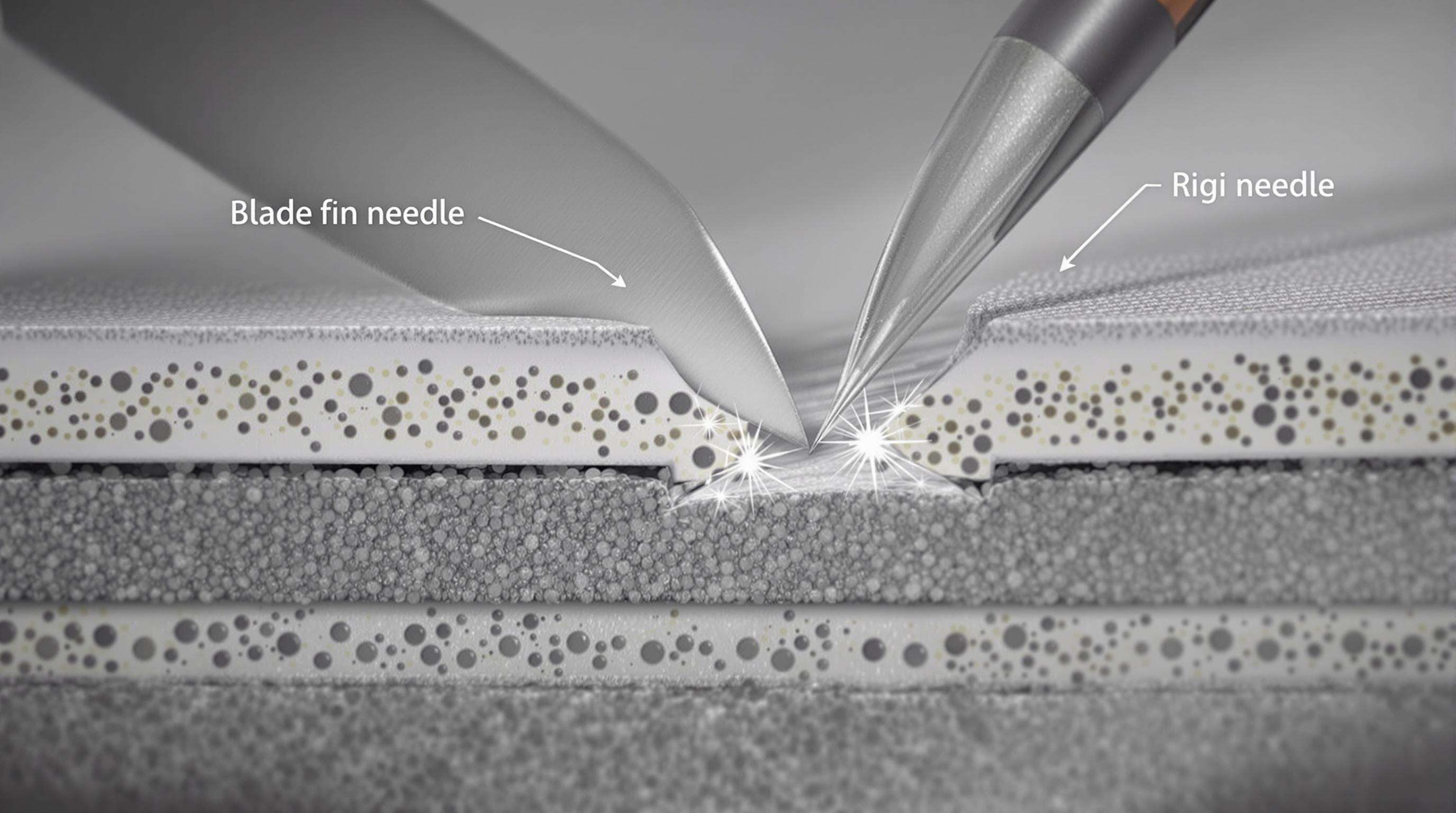

Ochrona przed przebiciem: dzięki pasywacji typu igłowego i samoczynnemu blokowaniu tarcia. Odkształcenie igły i wygięcie jej końcówka są wynikiem wzmocnienia cząstkowego oraz utwardzenia chemicznego twardego bloku kompozytowego. Jednocześnie dobrze zaprojektowane przerwy zwiększają kolejno współczynniki tarcia, powodując ich zablokowanie i wygięcie przy użyciu ciśnienia mechanicznego. Te zsynchronizowane efekty zmieniają mechanizm zniszczenia z penetracji ścinającej na zatrzymanie rozerwania.

Kluczowe właściwości mechaniczne w materiale odpornym

Wytrzymałość na rozciąganie i metryki wydłużenia

Wydłużenie przy zerwaniu – Siła rozciągająca, którą materiał może wytrzymać bez rozerwania – istotne w celu uniknięcia rozdarć ubrań w sytuacjach bojowych i ratunkowych. Gdy wystąpi uderzenie, kontrolowane wydłużenie pozwala na rozproszenie energii w sposób strategiczny, jak wykazano w badaniach dotyczących zniszczenia materiałów (2024): materiały zachowują integralność strukturalną przy wartościach powyżej $650 \text{N/cm}^2$. Równowaga synergiczna tych parametrów zapewnia odporność na (katastrofalne) rozprzestrzenianie się rozdarć, jednocześnie umożliwiając (kluczową) mobilność w warunkach wysokiego ryzyka konfliktów i stanowi pierwszą linię obrony przed skierowanymi atakami mechanicznymi.

Optymalizacja Wytrzymałości na Rozdarcie

Gdy występuje uszkodzenie, wytrzymałość na rozerwanie decyduje o tym, czy pęknięcie w materiale rozwinie się w całkowitą awarię. Współczesne metody wykorzystują podłoża z krzyżowo laminowanego UHMWPE (polietylen o bardzo dużej masie cząsteczkowej) oraz tkaniny typu double-ripstop, aby zmodyfikować kierunek wektorów naprężenia. Te inżynierskie materiały rozpraszają siły lokalne poprzez nadmiarowe ścieżki obciążeniowe, co skutkuje wytrzymałością na rozerwanie znacznie przekraczającą $175 \text{kN/m}$ i umożliwia budżet masy poniżej $400 \text{gsm}$. Dodatkowe wzmocnienie polega na przeszywaniu w miejscach połączeń szwów, aby zwiększyć odporność na makroskopijną awarię w obszarach o skumulowanym naprężeniu dzięki zakotwiczeniu wielokolumnowych wiązek włókien w więcej niż jednej osi.

Analiza kompromisu pomiędzy trwałością a elastycznością

Tradycyjny sprzęt ochronny zwiększał wytrzymałość kosztem manewrowości – a był to kosztowny kompromis w sytuacjach awaryjnych. Istniejące konstrukcje strukturalne bazują na naprzemiennym układzie sztywnych płytek i obszarów z cieczą zmieniającą lepkość pod wpływem ścinania, które ulegają zafiksowaniu dopiero po uderzeniu, ale stają się twarde w odpowiedzi na zagrożenie. Badania wykazały, że taka architektura fazowa może zachować 97% odporności na cięcia i umożliwiać kąt zgięcia stawu wynoszący $140^\circ$. Nawet gdy zbroja jest segmentowana, powinna ona oferować punkty ruchome bez luk w ochronie dzięki falistym płytom zawiasowym i segmentowanym płytkom ochronnym.

Strategie zwiększające odporność na ścieranie

Żywotność tkaniny skraca się o $68%$ z powodu degradacji powierzchni, na podstawie symulacji cykli zużycia. Zabezpieczeniem jest stosowanie nanowarstw ceramicznych osadzanych z fazy gazowej (formulacje z tlenku glinu/karbidu krzemu), które zwiększają twardość powierzchni do $~9H$ w skali Mohsa. Równocześnie rdzenie ze sprężynujących włókien hybrydowych – zawierające włókna para-aramidowe i PTFE (politetryfluoroetylenowe) – zachowują integralność włókien wewnętrznych przy działaniu sił tarcia. To trzykrotnie dłuższa żywotność niż wiele powłok konkurencyjnych w materiałach sypkich z cząstkami bez jakiegokolwiek zauważalnego zużycia, ponieważ spełnia normę ASTM D3389-16.

Mechanizmy Ochrony Przed Przebiciem: Twarde Cząstki i Samozacisk Friction

Inżynieria Rozkładu Wbudowanych Cząstek

Obecność twardych cząstek, takich jak dwutlenek krzemu lub dodatki na bazie węgla w strukturze tekstylnej, powoduje powstawanie lokalnych obszarów o zwiększonym oporze. Optymalny rozkład cząstek na powierzchni zapobiega przywieraniu materiału bez konieczności stosowania mieszadła oraz gwarantuje dobre załamanie światła dzięki twardej pasywacji – procesowi, w którym ostre przedmioty stają się mniej ostre przy uderzeniu. Obecne metody produkcji nie eliminują problemu jednolitego rozprowadzenia cząstek, lecz nowe podejście będzie opierać się właśnie na ich równomiernym rozmieszczeniu (np. przez dyspersję ultradźwiękową w zastosowaniu żywic). Zaplanowane wzorce rozkładu zwiększają ochronę o ponad 45% w porównaniu do standardowych metod testowych, a jednocześnie zachowują elastyczność materiału, umożliwiając swobodę ruchu. Gradienty stężenia cząstek skuteczniej działają w kluczowych rejonach uderzenia, co potwierdza analiza tekstyliów kompozytowych.

Zasady Strukturalne Samohamowności Tarcia

W ten sposób projektanci wykorzystali odstęp między blokami żywicznymi wzmocnionymi cząstkami, zwiększając tarcie i samoblokowanie; czyli zasadę mechaniczną, przy której ciała obce, jeśli tylko się przedrą do wnętrza, zostają bezpośrednio zablokowane dzięki przyleganiu do sąsiednich powierzchni. 2.3 W miarę wzrostu sił bocznych podczas próby przebicia, współczynniki tarcia statycznego rosną wykładniczo, co prowadzi do postępującego oporu uniemożliwiającego dalszy ruch ciała obcego. Dla systemu miękko-sztywnego badania naukowe wykazały, że optymalna wielkość szczeliny mieści się w granicach 0,2–0,5 mm, aby osiągnąć maksymalną skuteczność blokowania. Ustalone odstępy umożliwiają swobodne przemieszczanie się materiału podczas ruchu, a jednocześnie posiadają potwierdzoną odporność na przebicie na poziomie 5 zgodnie z normą ASTM F2878 wynikającą z zależnej od tarcia dystrybucji energii.

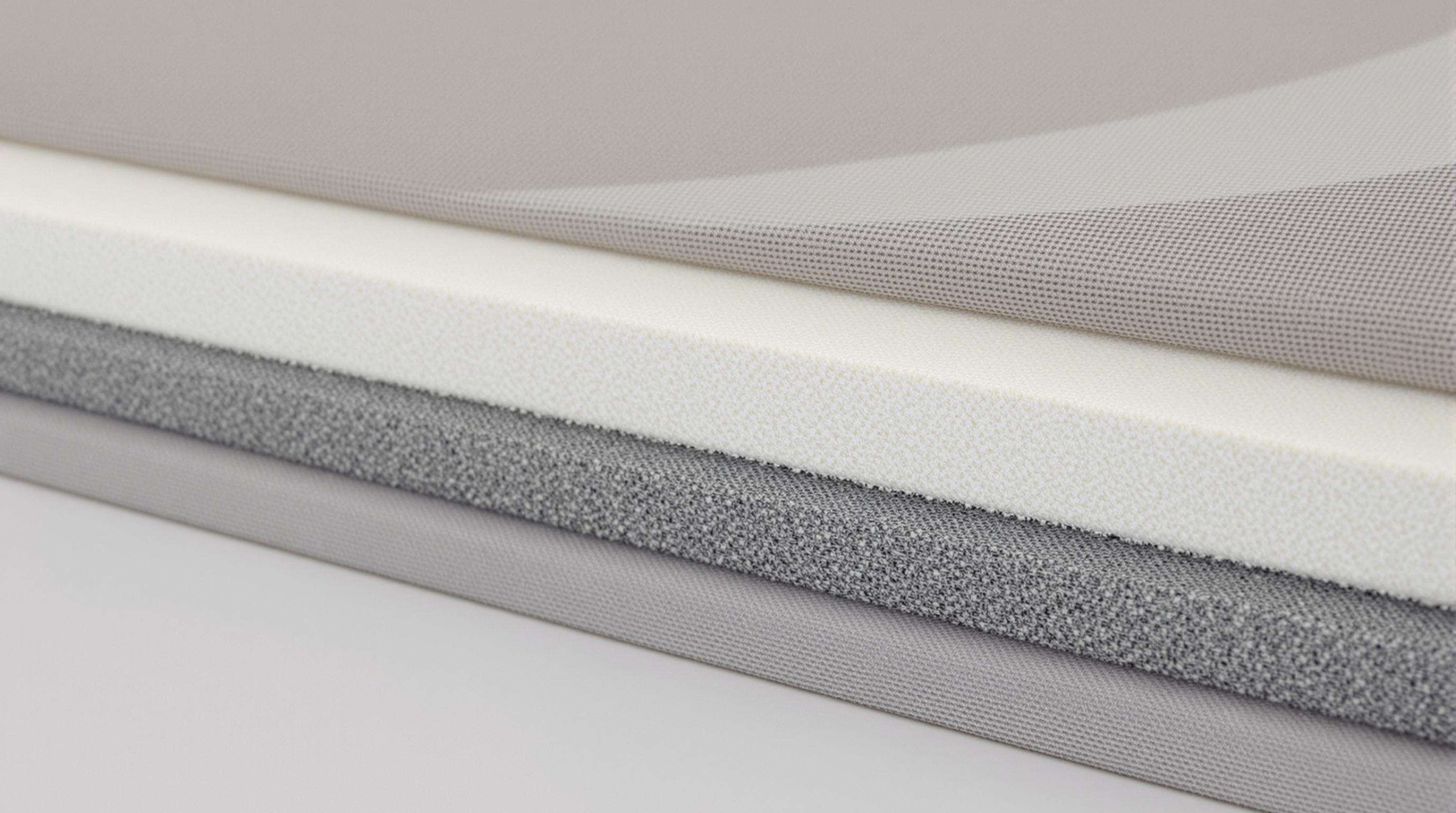

Innowacje w projekcie Zintegrowanej Konstrukcji Miękko-Sztywnej (SRUS)

Tkanina o strukturze miękko-sztywnej jednolitej konstrukcji (SRUS) to innowacyjny materiał ochronny, który łączy elastyczne osnowy tkaninowe z węzłami żywicznymi wzmocnionymi cząstkami. To wynalazek rozwiązujący kluczowy kompromis między trwałością a elastycznością dzięki celowemu wprowadzeniu nieorganicznych cząstek (IP), takich jak tlenek glinu, do wybranych obszarów żywicy. W wyniku formowania termicznego wzór tłocznika określa rozmieszczenie bloków – efektem jest kompozyt zawierający elastyczne przestrzenie tkaninowe w przeciwieństwie do utwardzonych ochronnych rejonów węzłowych.

Ważne innowacje techniczne skupiają się na optymalizacji wprowadzania cząstek: Alumina (wielkość oczek 60–240) zwiększa sztywność bloku żywicznego, zachowując jednocześnie jego przyleganie. Są to dwustronne bryki. W trakcie cięcia cząstki znajdujące się na powierzchni krawędzi narzędzia powodują odwrotny rodzaj uszkodzenia ostrza poprzez mikrościeranie krawędzi natarcia. W przypadku przebicia, twarde strefy prowadzą do pasywacji koniuszków igieł oraz tarcia samozaciskającego indukowanego przez szczeliny – czyli otwory w materiale powodują unieruchomienie intruza. Certyfikaty testów standardowych potwierdzają, że materiały SRUS są oceniane jako najwyższej klasy pod względem odporności na cięcie i przebicie oraz że w porównaniu z tradycyjnymi materiałami oferują one aż o 38% wyższy próg odporności na przebicie.

W przyszłych usprawnieniach skupiono się na poprawie adhezji cząsteczek do żywicy oraz stopniowaniu siatki, aby zwiększyć pochłanianie energii bez pogorszenia drapowania lub masy. Ten zmieniony paradygmat architektoniczny umożliwia tworzenie odzieży ochronnej nowej generacji dla sektorów o wysokim ryzyku, gdzie wymagana jest niezmniejszona mobilność i bezpieczeństwo.

Standardy testowania odpornych tkanin i protokoły weryfikacji

Wymagania zgodności z normami ASTM/ISO dla tekstyliów ochronnych

Muszą one odpowiadać surowym, międzynarodowym standardom, aby pozostać niezawodnymi, nawet w warunkach ryzyka. Normy ISO dostarczają międzynarodowego ujednolicenia takich parametrów jak wytrzymałość na rozciąganie czy stabilność wymiarowa, podczas gdy bardzo ścisłe badania właściwości mechanicznych, w tym odporności na rozerwanie i ścieralności, są określone w specyfikacjach ASTM (American Society for the Testing of Materials). Zgodność z normami daje gwarancję, że Twoje materiały będą odporne na niebezpieczeństwa charakterystyczne dla Twojej branży – niezależnie czy chodzi o rozlania chemiczne, pożary czy ostre uderzenia – zapewniając przy tym spójną jakość pochodzącą od dostawców. Zgodnie z tymi protokołami wymagane jest certyfikowanie przez niezależne strony trzecie, co sprawia, że działanie tych produktów jest jednolite zarówno w laboratoriach, jak i w rzeczywistych warunkach użytkowania.

Metodologie testowania oporności na uderzenia

Odporność na przekłucie ocenia się za pomocą dynamicznych symulacji punktowych, które odwzorowują obciążenie występujące w środowiskach przemysłowych lub taktycznych. Stożkowe lub krawędziowe naciskacze są kalibrowane do precyzyjnych sił uderzeniowych (np. 24J–150J), aby zmierzyć próg pochłaniania energii w konwencjonalnych testach spadkowych. Prędkości odkształcenia oblicza się na podstawie kamer szybkiego działania, a odporność na przebicie mierzy się przy użyciu czujników obciążenia. Badane tkaniny muszą spełniać certyfikaty oparte na poziomach – takie jak specyfikacje ASTM F2878 dla sprzętu odpornego na pchnięcia – które dzielą materiały na poziomy ochrony od minimalnej do ekstremalnej. Dwa ważne aspekty walidacji to testy wstrząmów i drgań oraz protokoły przyspieszonego starzenia, w których potwierdza się utrzymanie właściwości po wielokrotnym obciążeniu, co dowodzi trwałości cyklu życia.

Zaawansowane parametry specyfikacji dla odpornych tkanin

Zaawansowane parametry specyfikacji obejmują właściwości dodatkowe, a nie jedynie podstawowe, takie jak odporność na rozdarcie czy zużycie ścierne dla tekstyliów ochronnych. Należą do nich stosunki masy do powierzchni (g/m2 w połączeniu z czynnikiem pokrycia %), wskaźniki rozpraszania energii (mJ) oraz zależna od temperatury elastyczność (wartości sprawdzone w ekstremalnych warunkach). Na przykład wykazano, że zaawansowane kompozyty mogą osiągać 289% wzrost siły odporności na przebicie w temperaturze -30°C przy 330% wydłużeniu, czego nie można określić wyłącznie za pomocą konwencjonalnych testów trwałości.

Istnieje kompromis między wytrzymałością na rozdarcie (ASTM D1424) a liczbą cykli ścieralności (ASTM D3886) oraz przejściami między sztywnością a elastycznością. Te czynniki leżą u podstawy użytecznego okresu eksploatacji produktu w zastosowaniach o wysokiej intensywności zużycia, takich jak odzież robocza przemysłowa. Metryki wydajności obejmują obecnie pomiary praktyczne, takie jak tolerancja siły skręcającej – próg naprężenia obrotowego, przy którym struktura zaczyna się niszczyć – które są weryfikowane za pomocą testów udarowych specyficznych dla protokołu.

Często zadawane pytania

Jakie są kluczowe mechanizmy obrony przeciwko cięciom i przebiciom?

Kluczowe mechanizmy obrony obejmują zwiększanie sztywności materiału, poprawę tarcia oraz uszkodzenia strukturalne w materiałach kompozytowych. Obejmują one mikroskopijną abrazję i wzmacnianie cząsteczkami w celu zwiększenia ochrony.

W jaki sposób zintegrowana struktura miękko-sztywna (SRUS) poprawia ochronę?

SRUS łączy miękkie i twarde materiały w jednej strukturze, aby zwiększyć ochronę dzięki wykorzystaniu nieorganicznych cząsteczek, takich jak gliniany. Zapewnia ona równowagę między elastycznością a trwałością oraz zaawansowanymi właściwościami ochronnymi.

Jakie normy muszą spełniać odporne tkaniny?

Odporne tkaniny muszą spełniać normy ASTM i ISO, które gwarantują wysokie właściwości mechaniczne, takie jak wytrzymałość na rozciąganie, odporność na rozerwanie i ścieralność, odpowiednie dla środowisk przemysłowych i taktycznych.

Dlaczego strategie zapewniające odporność na ścieranie są ważne?

Są one kluczowe, ponieważ żywotność tkanin może być znacznie skrócona w wyniku degradacji powierzchni. Stosowanie technik takich jak nanowarstwy ceramiczne może zwiększyć twardość powierzchni i wydłużyć trwałość materiału.

Czym są zasady samohamowania tarcia?

Zasady te obejmują projektowanie prześwitów w tkaninie w taki sposób, by mogły one blokować i unieruchamiać ciała obce, wykorzystując współczynniki tarcia statycznego, które wzrastają wraz z siłami bocznymi, zwiększając odporność na przebicie.

EN

EN