高耐久保護具のための貫通抵抗性生地設計

カットおよび貫通抵抗メカニズムの基礎

物理的な障壁とエネルギーシールド効果を組み合わせることで、ブレードや尖った物体の貫通を抑制します。主な防御メカニズムには、複合繊維内に組み込まれた素材の硬化、摩擦係数の増加および構造的損傷が含まれます。前者の提案に関して、観客に対して、SRUS(柔軟・剛性統一構造)のように、柔らかい素材と硬い素材を一つの構造内で組み合わせることで、個人用保護具のより高い性能を実現できる可能性があることが示されました。この構造は、樹脂の中に有機粒子と無機粒子を組み合わせながら、最高レベルの防護等級を獲得することを目指しています。この段階的な二段階の繊維工学技術は、衝撃イベントにおける侵入的な脅威に対して破壊的に作用します。

カット抵抗は、柔軟な基材内でハード粒子が分布することに由来します。ブレードとの接触中、埋め込まれたアルミナ粒子が逆切断力を誘導し、鋭いエッジを積極的に劣化させながら破片エネルギーを吸収します。このマイクロレベルの摩耗により、表面の障害を通じて切断工具が段階的に弱体化されます。

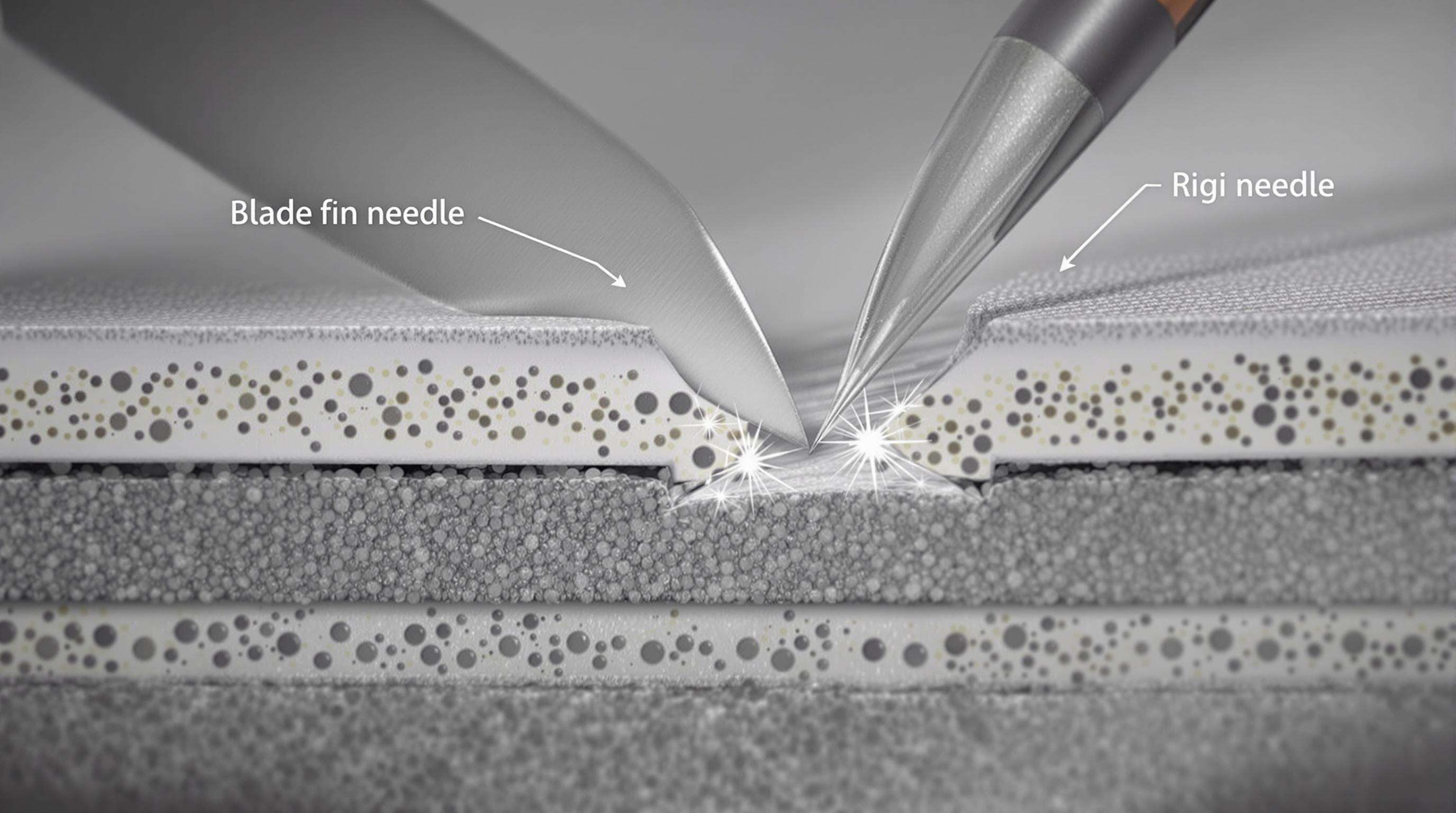

貫通防止:ニードルタイプの不動態化および摩擦自己ロックによるものです。粒子強化によって、ニードルの変形や先端の曲げが発生し、これはハード複合ブロックの化学的硬化による結果です。同時に、巧みに設計された隙間が次々と摩擦係数を上昇させ、機械的圧力によりロックおよび座屈を引き起こします。これらの同期した効果により、破損モードがせん断貫通から破裂阻止へと転換します。

耐性ファブリックにおける重要な機械的特性

引張強度および延長性能指標

引張強度 - 生地が破れることなく耐えられる引っ張る力。戦闘や救助作業において生地が破れないようにするために重要である。衝撃が加わった際、制御された伸長によりエネルギーを戦略的に分散させることが可能となる。これは素材の破壊試験(2024年)からも明らかである:650 N/cm²以上の強度を持つ生地は構造的に健全性を維持する。これらの指標の相乗的な均衡は、高リスクな紛争状況において(破滅的な)裂け目の拡大に抵抗し、かつ(重要な)機動性を確保するものであり、直接的な機械的攻撃に対する最初の防衛ラインを形成している。

裂き強度最適化技術

破損が生じた場合、生地の耐ちぎれ強度によって、その破断部分がさらに拡大して最終的な破損に至るかどうかが決まります。現代の方法では、交差層圧超高分子量ポリエチレン(UHMWPE)基材や二重リップストップ織物構造を採用し、応力ベクトルの方向を制御しています。こうした工学的に設計された生地は、局所的な力を複数の負荷経路に分散させるため、耐ちぎれ強度は175 kN/m を大きく上回り、400 gsm 以下の軽量設計でも実現可能です。追加の補強としては、応力集中領域におけるマクロな破損抵抗性を高めるために縫目部に多軸方向でフィラメント列を固定する多重アンカー構造を設けることがあります。

耐久性と柔軟性のトレードオフ分析

従来のプロテクティブギアは、機動性を犠牲にして強度を確保していました。緊急時にはその妥協が高価な代償となっていました。既存の構造設計は、硬いプレートと衝撃時にのみ流体化する剪断応答性流体領域が交互に配置されており、危険に反応して固化する仕組みです。研究では、このような相転移型構造が97%のスラッシュ耐性を維持し、関節屈曲角度を140°まで可能にすることが示されました。分割された状態でも、段付きヒンジプレートとセグメント化されたアーマータイルによって、可動部分においても保護のギャップが生じることはありません。

摩耗抵抗性能向上戦略

表面劣化により生地寿命が使用サイクルシミュレーションに基づき68%短くなる。対策として、アルミナ/炭化ケイ素系の蒸着セラミックナノコーティングを用い、表面硬度を~9H(モース目盛)まで高める。同時に、パラアラミドおよびPTFE(ポリテトラフルオロエチレン)繊維を含むコイル状ハイブリッド繊維コアにより、摩擦力が加わったときでも内部繊維の健全性を維持する。これは、微粒子を含む集合粒において、他社の多くのコーティングと比較して3倍の耐久性を発揮し、ASTM D3389-16規格にも適合しており、目立つ摩耗もない。

貫通防止メカニズム:ハード粒子と摩擦自己ロック

埋設粒子分布エンジニアリング

シリカや炭素系添加剤などの粒子がテキスタイルマトリクス内に不均一に存在すると、摩擦抵抗の高い箇所(ホットスポット)が生じる。表面における粒子の最適な分布により、攪拌装置を用いなくても材料付着を防止でき、またハードパッシベーションによる良好な屈折性も確保される。ハードパッシベーションとは、鋭利な物体が衝撃を受けた際にその鋭さを抑えるプロセスである。現在の製造方法では粒子の均一分散の問題を完全には解消できないが、本技術は均一な粒子分布(例えば、樹脂塗布時の超音波分散)に基づく方法を採用している。設計された分布パターンにより、生地の伸縮性や柔軟なフィット性・動きやすさを維持しながら、標準的な試験方法に基づく保護性能を45%以上向上させる。複合繊維分析に基づき、粒子の濃度勾配が特に重要な衝撃領域において優れた性能を発揮する。

摩擦自己拘束構造原理

このように、粒子強化樹脂ブロック間で採用されているギャップ設計は、摩擦による自己拘束のメカニズムを活かしています。つまり、異物がその内部に侵入した場合、隣接する表面に付着することによって直接的に固定されるという機械的原理です。2.3 貫通試験中に横方向の力が増加すると、静止摩擦係数は指数関数的に上昇し、物体の前進を妨げる漸進的な抵抗が生じます。ソフト・ハード複合システムにおいて、科学研究により最適なギャップが0.2~0.5mmの範囲にあることが示され、これにより最適なロック効率を得ることが可能です。較正されたこれらのギャップは自由な動作中の布地のドレーピングを可能にするだけでなく、摩擦依存的なエネルギー分散によりASTM F2878の検証レベル5(貫通抵抗性)の評価を取得しています。

ソフト・ハード統合構造(SRUS)デザイン革新

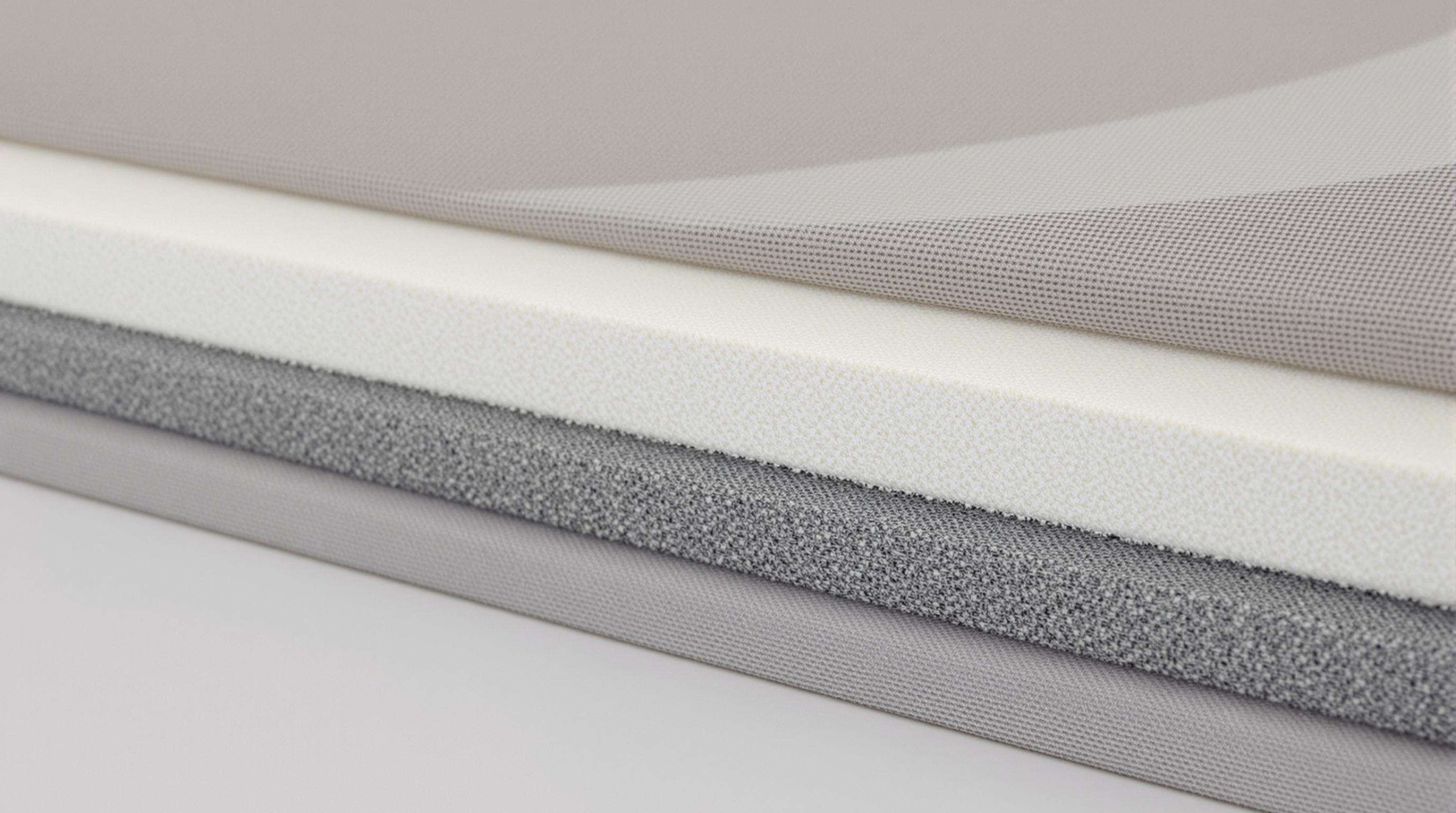

ソフト・リジッド統合構造(SRUS)生地は、柔軟な生地マトリクスと剛性粒子強化樹脂ノードを組み合わせた画期的な保護用テキスタイルです。この発明は、アルミナなどの無機粒子(IPs)を特定の樹脂領域に戦略的に配合することにより、耐久性と柔軟性の間の主要なトレードオフを解決しています。熱成形の結果として、パターン化されたダイによってブロック配置が支配され、その効果で生地の柔軟な空隙部と硬化した保護ノード部領域が対比的に存在する複合構造が形成されます。

重要な技術革新は、粒子の混入最適化に集中しています:酸化アルミニウム(メッシュサイズ60~240)は界面を維持しながら樹脂ブロックの剛性を高めます。これらは両面研削砥石です。切断作業において、工具エッジ面部の粒子が刃先の逆方向への摩耗を微細な摩耗によって引き起こします。貫通抵抗に関しては、硬質領域が針先の受動化を促進し、隙間による摩擦自己拘束を伴うことで、生地の隙間が狭まり侵入者を固定します。商業標準試験により、SRUS素材は切断および貫通抵抗において最高グレードと評価されており、従来の生地と比較して最大38%高い貫通耐性を提供することが証明されています。

今後の改良では、粒子-樹脂付着性およびメッシュ勾配をターゲットとし、ドレープ性や重量を犠牲にすることなくエネルギー吸収能力を向上させます。この建築的なパラダイムシフトにより、高リスクセクターにおける次世代の保護装備が可能となり、妥協することのない安全性と可動性を実現します。

耐性生地試験基準および検証プロトコル

保護服生地におけるASTM/ISO適合要件

これらは、危険な環境下でも信頼性を維持するために、厳しい国際基準に適合させる必要があります。ISO規格は引張強度や寸法安定性などのパラメーターに関して国際的な指針を提供します。また、破断抵抗や摩耗などの機械的特性については、ASTM(米国材料試験協会)の仕様において非常に厳格な検査が行われます。これらの基準への適合により、化学物質のこぼれ、火災、鋭利な衝撃など、それぞれの業界特有の危険にさらされても、生地がそのようなリスクに耐えることができ、かつサプライヤーからの品質の一貫性を保てるという確信が得られます。これらのプロトコルでは第三者認証が求められており、これにより製品の性能が試験室内外での使用においても一貫しています。

衝撃耐性試験方法

抵抗の反証は、産業または戦術的環境におけるストレスをシミュレーションした動的貫通試験によって評価されます。円錐形またはエッジインパクト型の押込み子は、従来のドロップタワーテストにおいてエネルギー吸収しきい値を測定するために正確な打撃力(例:24J~150J)に較正されます。変形速度は高速カメラに基づいて計算され、貫通抵抗はロードセンサーを使用して測定されます。試験された生地は、スティックプロテクターなどの耐貫通装備に関するASTM F2878規格などのレベルベースの認証基準を満たす必要があり、保護レベルは最小から極限まで分類されます。検証のための重要な要素には、衝撃および振動試験、ならびに加速老化プロトコルがあり、これにより反復的なストレス後でも性能が維持されることを確認し、製品寿命の耐久性を実証します。

耐性生地の高度な仕様パラメーター

高級仕様パラメーターには、保護用テキスタイルにおける基本的な引裂きや摩耗評価性能ではなく、付加価値の高い性能が含まれます。具体的には、被覆率(g/m2とカバーファクター%を組み合わせた)比率、エネルギー散逸(mJ)指標、および極端な条件下で検証された場合の温度依存性柔軟性などの数値があります。例えば、高度な複合素材は-30°Cにおいて穿刺抵抗強度が289%増加し、伸び率が330%に達することが示されていますが、このような特性は従来の耐久試験だけでは評価することができません。

引き裂き強度(ASTM D1424)と摩擦回数(ASTM D3886)の間、および剛性から柔軟性への遷移の間にはトレードオフがあります。これらの要因は、産業用作業服などの高摩耗用途における製品の使用可能寿命に影響を与えます。性能指標には、実用的な測定値が含まれるようになり、例えばねじり力の許容範囲(構造物が破損し始める時点での回転応力の閾値)など、プロトコルごとに特定された衝撃試験によって検証される項目も含まれます。

よくある質問

切断や貫通に対する主要な防御メカニズムは何ですか?

主要な防御メカニズムには、素材の硬直化、摩擦の増強、複合生地内での構造的損傷が含まれます。これには、保護性能を向上させるための微細レベルの摩耗と粒子補強が関係しています。

ソフト・ハード統合構造(SRUS)はどのようにして保護性能を向上させますか?

SRUSは、単一の構造内で柔らかい素材と硬い素材を組み合わせることで、アルミナなどの無機粒子を使用して保護性能を向上させます。柔軟性と耐久性を両立しつつ、高度な保護機能を提供します。

耐性生地が適合しなければならない規格にはどのようなものがありますか?

耐性生地はASTMおよびISO規格に準拠する必要があり、これにより引張強度、裂断抵抗、摩擦抵抗など工業・タクティカル環境に適した高い機械的特性が保証されます。

摩擦抵抗対策が重要な理由は何ですか?

表面劣化によって生地の寿命が大幅に短くなることがあるため、これらは重要です。セラミック系ナノコーティングなどの技術を用いることで表面硬度を高め、素材の寿命を延ばすことができます。

摩擦自己拘束原理とは何ですか?

これらの原理では、静摩擦係数が横方向の力とともに増加することを利用し、生地の隙間を設計して異物をロック・固定化し、貫通抵抗を高めます。

EN

EN