静かに矢を止め、長持ちするアーチェリー用ターゲット布地

アーチェリー用ターゲット布地が高速矢の衝撃を静かに止める仕組み

高速矢衝突時の運動エネルギーの吸収

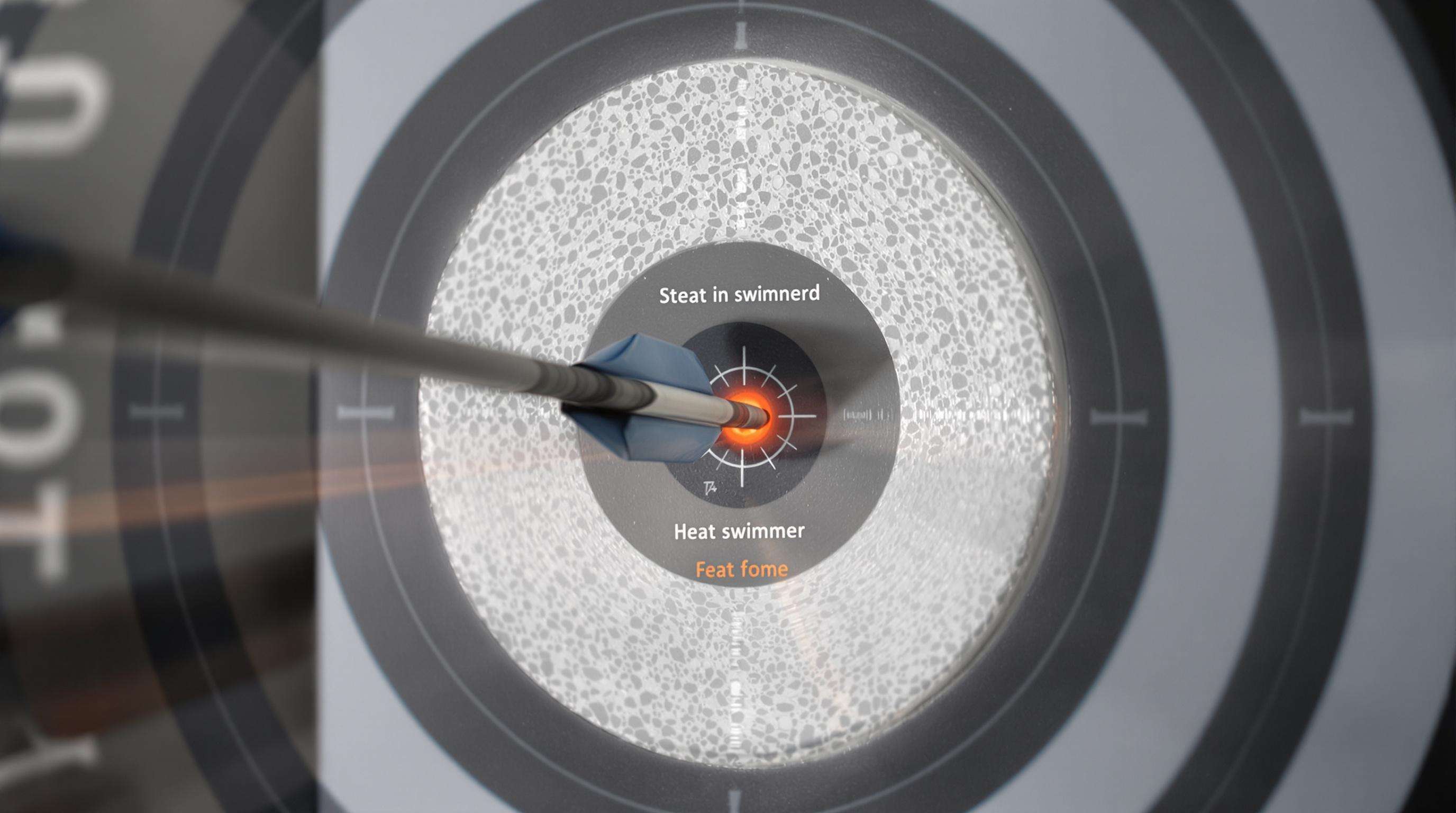

最新のアーチェリー用ターゲットは、エネルギーを吸収する特殊素材を圧縮して矢の衝撃を吸収するように設計されています。これらのターゲット内部には閉鎖セルフォームの層があり、矢が命中すると圧縮され、昨年『International Journal of Sports Engineering』に発表された研究によると、矢が持つエネルギーの約92%を、わずか0.25秒弱の時間で熱に変換します。これは、矢がターゲットを貫通せずに正しく停止できることを意味し、時速250フィート程度の速度から最大約500fpsの高速域まで、安定した性能を発揮します。この段階的な減速により、現代のターゲットは、以前のモデルよりもはるかに安全で耐久性があります。

騒音低減と貫通制御における多層フォームの役割

複数の密度から作られたフォームスタックは、従来のストロー製ターゲットと比較して、50〜60パーセント程度騒音レベルを低減します。これは、6〜12層の素材にわたって衝撃力を分散させるためです。使用されている特殊な粘弾性ポリマーは、構造体を通じて伝わる厄介な高周波振動を吸収するのに役立ちます。さらに、フェザリング接触部分に特化した表面層があり、周囲の構造体への重大な損傷を防ぐ助けとなります。昨年『音響材料レポート』に掲載されたテストによると、ポリエチレンフォームを14層重ねることでピーク音量をわずか68デシベルまで低下させることができます。これは実際、ほとんどの人が通常の会話で発する音よりも静かです。

静かな矢受けと構造的完全性のバランスを取る

メーカーは高度な素材工学を通じて耐久性と騒音低減の間で最適なバランスを実現しています:

| 財産 | 性能限界値 | 試験基準 |

|---|---|---|

| 破断までのサイクル数 | 300回以上の射撃 | ASTM F2212-18 |

| ブロードヘッド貫通性能 | <5" 深さ | ATA セーフティプロトコル |

| 音響放射 | <72 dB | ISO 17201-3 認証 |

架橋ポリマーフォーミュレーションは、100回の射撃後でも3%未満の永久変形を示し、長期的な構造の完全性と矢抜きの容易さを保証します。20~40%の再生ゴム粒子を含むハイブリッド複合材は、純粋なフォームコアと比較して音響性能を犠牲にすることなく35%高い裂け抵抗性を提供します。

アーチェリー標的の長寿命化のための自己修復技術

自己修復フォームが矢穴を修復し、裂け目の進行を防ぐ方法

最新のアーチェリー用ターゲットは、生物が自己修復する仕組みを模倣した特殊生地で作られています。矢が突き刺さると、内部の微小カプセルが破壊され、圧力によって損傷箇所に修復液が放出されます。この修復液はほぼ瞬時に柔軟なシールを形成します。昨年『Materials Science Journal』に発表された研究によると、この修復技術によりフォームの元の性能の約83%まで回復することがわかりました。つまり、ターゲットは繰り返し矢を受けることによってもその強度や矢を止める能力を維持することができます。アーチャーは、ターゲットが壊れたり、射撃の間に性能が低下することを心配することなく、繰り返し射撃を行うことが可能です。

高頻度利用される3Dアーチェリー射場における長期的な性能上の利点

1日あたり500発以上の射撃が行われる商業用射撃場において、これらのセルフヒーリング標的は通常の発泡プラスチック製標的と比較して約8倍もの耐久性を示します。その秘密は、水を弾く密閉セル構造と、2023年にOutdoor Gear Labが行ったテストによれば、弾丸が当たった箇所から約1.5mmを超えて裂け目が広がるのを防ぐ特殊添加剤にあります。これは実際にはどういう意味を持つのでしょうか?メンテナンス担当者が標的を交換する頻度が以前ほど必要でなくなるということです。以前は3ヶ月程度ごとに新しい標的を設置する必要がありましたがある施設では、地域の気象条件にもよりますが、交換の間隔をほぼ2年近くまで延ばすことができています。

コストと価値の比較:初期投資は高額だが、交換頻度が減少

自己修復性アーチェリー標的布は初期コストが40%高いですが、所有総コストは18ヶ月以内に有利になります。2025年の市場分析によると、商業用レンジでは標的レーン1台あたり年間12,000ドルの維持費および廃棄費用の削減が可能です。一般家庭用でも、交換が必要になるまで3倍の射撃回数を使用できます。

耐候性構造による耐久性屋外アーチェリー標的

オールウェザーマテリアル:紫外線に強い外層と湿気に対する耐性を持つコア

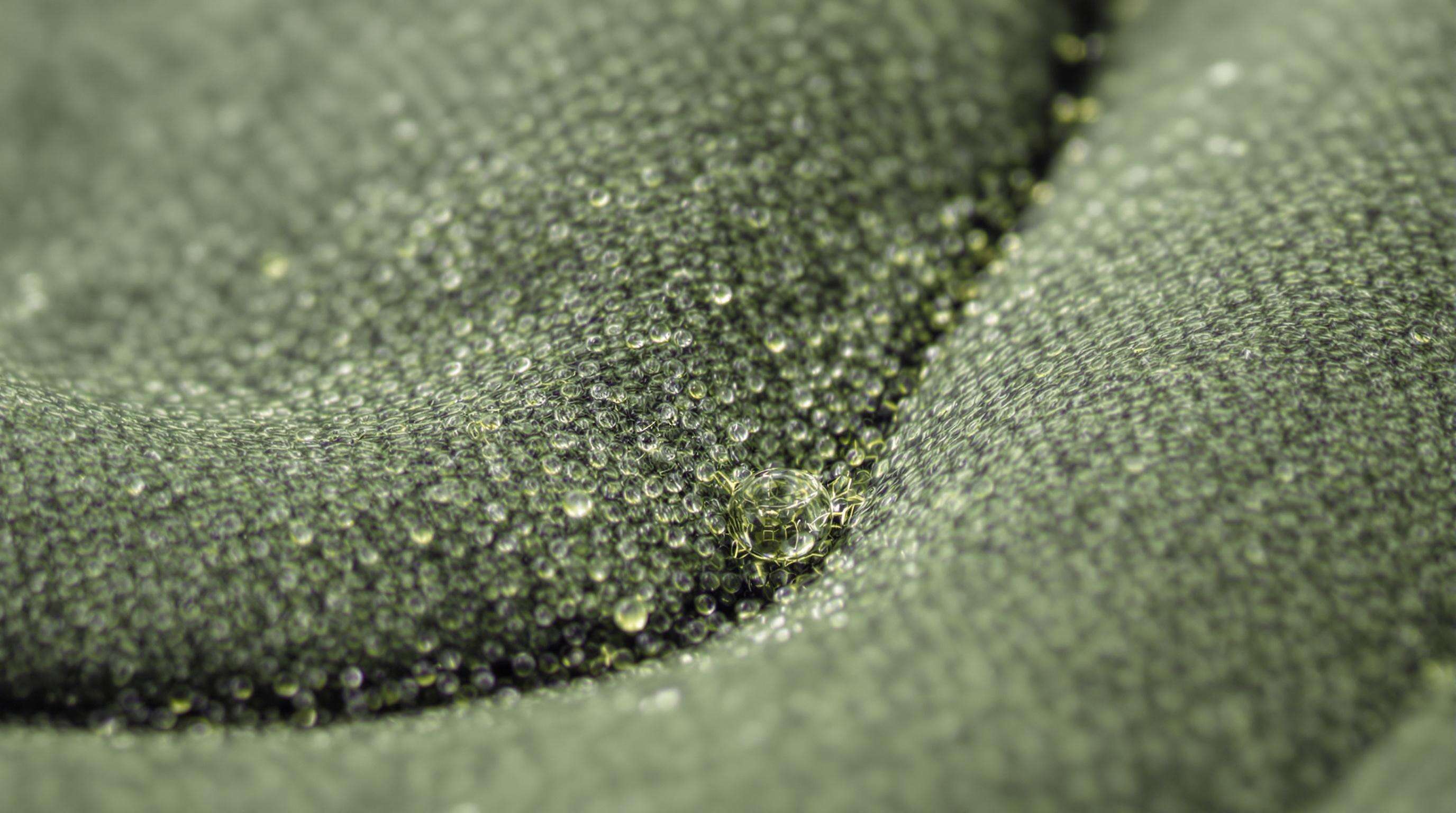

現代のアーチェリー用ターゲットクロスは、耐紫外線性の外層と耐湿性を持つ中芯を組み合わせており、過酷な屋外環境にも耐えられるようになっています。製造業者は外側の生地に特別な紫外線防止剤を処理しており、これは実際には太陽光によるダメージを約80%も軽減する効果があります。この加速耐候性試験は研究所で行われています。その内側には、水の吸収を防ぐバリアとして、密閉式フォームまたは圧縮された合成繊維が使われています。これにより、従来の的(ターゲット)よりも性能が大幅に向上しており、雨や朝露で濡れるとすぐに劣化していた古いタイプの的とは大きく異なります。

環境保護機能による寿命の延長

現在、製造段階で対象布地に撥水コーティングや抗菌処理を直接織り込むようにメーカーが設計しています。この方法により、湿度が上昇してもカビの発生を防ぎ、寒冷地での繰り返し凍結・融解にさらされても素材を健全な状態に維持できます。実際の環境下でのテストでも非常に優れた結果を示しています。保護機能付きの標的は屋外に1年間設置した後でも、約90%の弾丸阻止効力を維持しています。これは標準的な耐候性製品と比べると大きな違いで、同様の条件下では通常その性能が約半分にまで低下してしまいます。

比較:従来のわら標的 vs. モダンな合成アーチェリー標的布地

| 特徴 | わら標的 | 合成アーチェリー標的布地 |

|---|---|---|

| 平均寿命 | 3~6ヶ月 | 2~5年 |

| 防水性 | 重量の40%を吸収 | 98%の水分を弾く |

| 紫外線劣化 | 著しい色あせ | 年間5%未満の色あせ |

| メンテナンスコスト | 年間120米ドル | 年額20ドル |

合成素材の設計により、わらがもつ腐りや害虫に対する脆弱性を排除しつつ、あらゆる気象条件下で一貫した矢止め性能を発揮します。

現代の射的布地における性能を推し進める素材のイノベーション

天然繊維から高度な複合素材へ:的材の進化

射的の材料は、もはん袋にわらを詰めた単純な構造だった時代から大きく進化してきました。昔は、天然繊維でできた射的は劣化が早く、2023年にアウトドアスポーツ研究所が発表した研究によると、半年使用しただけで矢を止める能力が約40%も低下していました。現代では市場にさらに優れた選択肢が登場しています。製造業者は現在、高密度ポリエチレンとアラミド繊維などを混ぜ合わせた多層構造の布地で射的を作製しています。これらの現代的な射的は矢のエネルギーを約92%吸収でき、多くの射的は10,000回以上射撃しても初めて劣化の兆候が現れる程度です。射撃者はこれを高く評価しており、これは交換の手間が減り、練習中でも一貫した性能が得られることを意味しています。

テスト済み性能:主要射的材料の貫通抵抗

第三者機関の評価により、素材間の性能差が明確になっています:

| 材料タイプ | 貫通深度(70ポンド複合弓使用時) | ノイズレベル (DB) | 破損までのショットサイクル数 |

|---|---|---|---|

| 従来のジュート | 18.2" | 84 | 300–500 |

| 多層ポリプロピレン | 9.8" | 72 | 2,000+ |

| 炭素含有HDPE | 6.3" | 68 | 5,000+ |

ASTM F2216試験基準において、繊維配向性を持つ複合素材は均質フォームに比べて63%高い裂き強度を示します。

高頻度使用シューティング環境で耐久性を最大限に引き出すためのベストプラクティス

- 衝撃吸収ゾーンを回転させる すり減りを均等にするために週に一度

- 主ターゲットへの負担を軽減するために、強化バックストップネット(最低400gsm)を使用する

- 防水性を維持するために四半期ごとにシリコン系保護剤を塗布する

- 使用間隔に低湿度環境で垂直保管する

主要メーカーは現在、生地コーティングに紫外線吸収剤を直接配合しており、未処理素材と比較して屋外での使用期間を3~4倍に延長しています。湿気を素早く放出するコア層は内部劣化を防ぎ、季節の気候変化にさらされるフィールドターゲットにおいて重要な進化です。

よくある質問

現代のアーチェリー用ターゲットにはどのような素材が使われていますか?

現代のアーチェリー用ターゲットには、高密度ポリエチレンとアラミド繊維を混合した高機能複合素材が使われており、衝撃吸収能力と耐久性が向上しています。

ターゲットに使われている自己修復技術の仕組みを教えてください。

自己修復技術は、ターゲット内部に圧力で修復液を放出する微小カプセルを組み込み、矢穴をほぼ瞬時に密封し、ターゲットの構造を回復させます。

合成アーチェリー射場布と伝統的なわら製射場の寿命はそれぞれどのくらいですか?

合成アーチェリー射場布の平均寿命は2〜5年であり、3〜6か月程度の寿命しかない伝統的なわら製射場を大幅に上回ります。

EN

EN